いがり産業の射出成形金型 設計・製作について

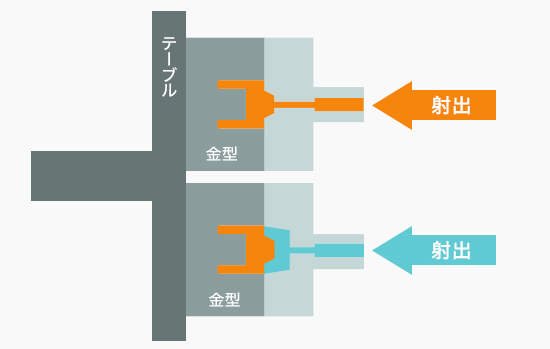

いがり産業では、主に射出成形用金型の製作を行っています。自動車やカメラ、スマートフォンなど様々な精密部品の金型を製作しており、これまで1000型以上の製作実績があります。当社では、放電加工機やワイヤーカット、MC・NCなど豊富な機器を揃え、2.5tまでの様々な金型の設計・製作に対応できるような環境を整えています。

また、ウエルドレスやホットランナーの金型製作も可能です。ホットランナーによるロスの少ない成形は材料費を削減することができ、低コストで製品を製作することができます。またウエルドレス成形技術を駆使した金型を使用することで、射出成形品の欠点であるウエルドラインをなくし、塗装をしない外観部品などの成形を実現しました。成形・完成品まで見据えた金型設計と製作で、金型製作から量産成形までを一貫して対応します。

このような方はぜひ

- 成形だけでなく金型からトータルで対応可能な会社を探している

- 国内製で品質の良い金型が作りたい

- 難易度が高くてできないと他社で断られてしまった

- 製品に安定した品質を求めている

- 測定評価が整っていて、測定技術の高い会社を探している

ご依頼から納品までの流れ

解析

◆ 目的

3次元流動解析の高度活用を図り、金型修正レスによる開発を行う。

◆ 実施内容

岩手大学金型学科から頂いた材料特性値や、過去に生産した製品の傾向を分析した結果を元に、自社内で解析を実施し、初期検討における金型方案の精度の向上を図ることにより再検討工数を削減した事により大幅に時間短縮を実現した。

設計

◆ 目的

3次元型構造設計による、設計の標準化、設計工数の低減、金型部品のコスト削減、プレート加工の自動化、干渉回避、図面レスを実現めざす。

◆ 実施内容

過去に製作した金型図面を3次元化し、データベースを構築し過去に生産した部品の中から類似形状を活用した流用設計を実現した。また、3次元設計する事で、部品の発注漏れを未然に防ぎ、設計標準化を構築する事で、経験の少ない技術者でもある程度の金型設計を実現した。

プログラム

◆ 目的

設計担当から出された3次元データを活用した最適なNCプログラム作成を実現する。

◆ 実施内容

加工公差情報を組み込んだ、現場指示用ビューワデータを作成し、図面レスを実現した。

加工

◆ 目的

円筒状金型3次元部品形状の直彫加工を可能とする同時4軸切削加工による工法変換を図る。

◆ 実施内容

また、CAMデータ、ビューワソフトを活用した図面レスによる無人加工化を実現し加工ミスの削減と、自動運転によるプレート加工によりコスト削減を実現した。

金型部品測定

◆ 目的

自動測定プログラム作成装置を活用し測定効率の改善を図る。

◆ 実施内容

設計段階における3次元設計データを活用し、測定プログラムの自動化を図った。

仕上げ・組み付け

◆ 目的

3次元設計データを活用し型構造部の干渉を事前に回避し工程の効率化を図る。

◆ 実施内容

熟練技術者による手仕上げ技術を伝承すると共に、3次元設計によって型構造部の干渉を回避し、ビューワを閲覧しながら高効率な組み立て作業を実現した。

試作

◆ 目的

成形の繰り返し安定性を重視し、補正値の精度向上を図る。

◆ 実施内容

高精度、高安定の射出成形機による試作成形により測定サンプルの採取を行った。

試作品測定

◆ 目的

自動測定プログラム作成装置を活用し測定効率の改善を図る。

◆ 実施内容

解析時に用いた樹脂データ実測値と詳細解析データとの整合図り、実証評価しながら、製品寸法の評価を実施した。

プラスチック成形の製作例

-

カメラ部品

ミクロン単位の寸法精度と高品質な外観

ミクロン単位の寸法精度と高品質な外観 -

スマートフォン部品

ミクロン単位の寸法精度や光学特性

ミクロン単位の寸法精度や光学特性 -

自動車ランプカバー部品

高度な外観品位

高度な外観品位 -

自動車内装外観部品①

寸法精度と高品位な外観

寸法精度と高品位な外観 -

自動車内装外観部品②

高度な外観品位や光学特性

高度な外観品位や光学特性 -

車載用センサーレンズ

光学特性

光学特性 -

車載用燃料系ジョイント

低コスト化・軽量化のために金属部品からプラスチックへの代替

低コスト化・軽量化のために金属部品からプラスチックへの代替 -

LEDリフレクター

超耐熱熱可塑性樹脂

超耐熱熱可塑性樹脂 -

カートリッジ用ギア

低コスト化のためランナーレス・ハイサイクル・多数個取り

低コスト化のためランナーレス・ハイサイクル・多数個取り -

医療機器関連成形品①

耐薬・光学性能

耐薬・光学性能 -

厚肉・長尺品成形

高温成形での安定成形

高温成形での安定成形